在进行隔爆型电气设备的防爆性能测试时,外壳的耐压强度是一个关键的检验项目。本文旨在探讨在耐压强度测试中发现的隔爆外壳易损部位,并提出相应的加强措施。

软件模拟与实验结果对比

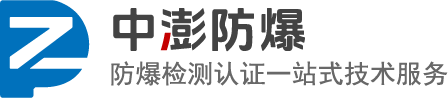

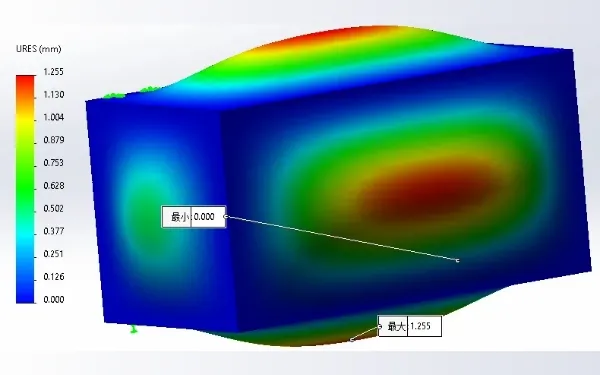

通过使用Solid Works软件对隔爆型防爆接线箱模型进行应力模拟,我们能够预测在特定压力作用下,外壳的应力和位移分布情况。模拟结果显示,焊接点和折弯处的应力值容易超过材料的屈服强度,而大面积平面中心的位移容易超出材料的弹性变形极限,这些部位因此成为潜在的薄弱环节。这些模拟结果与实际测试结果相吻合。

应力云图分析

位移云图分析

改进措施与专业建议

在实际的产品检验中,我们发现经过加强处理的外壳样品更容易通过耐压试验。因此,在设计隔爆外壳时,应考虑以下因素:

- 材质选择:选择具有适当强度和韧性的材料,以确保外壳在承受内部压力时的稳定性。

- 壁厚设计:合理确定外壳壁厚,以平衡重量和强度,确保外壳在压力测试中的完整性。

- 内部布局:优化腔体内装部件的布置,减少应力集中区域,降低外壳损坏的风险。

- 加强措施:在易损部位增添加强筋、增加壁厚或改进加工工艺,以提高外壳的耐压性能。

通过上述措施,可以有效提高隔爆外壳的耐压强度,确保电气设备在爆炸性环境中的安全运行。这些策略不仅有助于通过防爆型式试验和获取产品防爆合格证,也是提高产品可靠性和安全性的重要步骤。

来自外部的引用