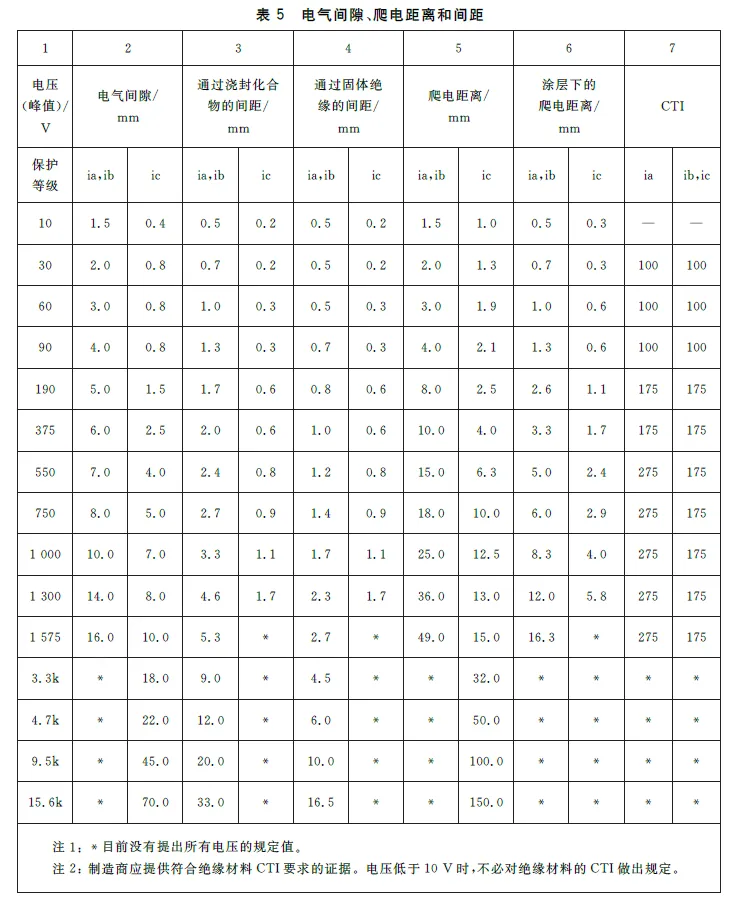

在爆炸性环境中,本质安全型“i”保护的设备因其高安全性而备受青睐。这类设备的设计和制造必须严格遵守GB3836.4标准,特别是涉及到印刷电路板(PCB)的间距要求。随着多层PCB技术的发展,间距的评定变得复杂,本文将详细探讨如何确保PCB间距满足GB3836.4中表5的要求。

多层PCB的间距挑战

多层PCB技术使得电路设计更为紧凑和高效,但同时也带来了间距评定的挑战。对于两层以上的PCB,仅从PCB的正反面难以直观判断所需的安全间距是否达标。这是因为PCB内部的层间结构和印制线布局对间距有直接影响。

内层印制线的间距评定

对于PCB内层的印制线,虽然它们不直接暴露于视线中,但其间距同样需要满足GB3836.4标准的要求。这些内层线路的间距评定对于确保设备的整体防爆性能至关重要。

软件辅助测量

为了准确评定PCB内层印制线的间距,可以借助专业的电路设计和分析软件进行测量和确认。这些软件能够提供详细的PCB层间视图,帮助工程师直观地理解和评估间距参数。

- 层间视图分析:使用软件提供的层间视图功能,可以清晰地查看PCB内部结构,包括内层印制线的布局和走向。

- 间距测量工具:大多数电路设计软件都配备了间距测量工具,可以精确测量印制线之间的距离,确保它们满足GB3836.4表5的要求。

- 设计规则检查(DRC):在PCB设计阶段,应用设计规则检查功能可以自动检测和报告可能违反防爆标准的间距问题。

- 模拟和仿真:部分高级软件还提供电磁兼容性(EMC)和热仿真功能,这些功能可以帮助评估PCB设计在实际工作条件下的性能。

实际操作步骤

- 设计审查:在PCB设计阶段,仔细审查所有层的布局,确保初步设计符合防爆要求。

- 软件模拟:使用电路设计软件模拟PCB的层间结构,检查所有关键间距。

- 间距调整:根据软件测量结果,调整印制线布局,直至满足GB3836.4标准的要求。

- 原型测试:制作PCB原型,并进行实际测试,验证间距是否符合防爆要求。

- 持续优化:根据测试结果,对PCB设计进行必要的优化,确保最终产品符合所有安全标准。

结论

随着多层PCB技术的广泛应用,确保PCB间距满足GB3836.4标准的要求变得尤为重要,这也是本安型电气设备办理防爆认证的关键技术。通过软件辅助测量和严格的设计审查,可以有效地评定PCB的间距,确保本质安全型“i”保护设备的安全性能。这不仅有助于提高产品的市场竞争力,更是对用户安全的负责。

评论