在防爆认证过程中,一旦产品送检失败不仅整个认证流程会被延误,还会因为产品设计调整、材料更换或工艺改进,而增加额外成本。这对企业来讲是一笔不小的损失。因此为了规避送检失败的风险,就需要在企业设计的初期确保产品符合防爆标准。

明确标准和规范

深入研究标准:在设计初期,设计团队需全面、深入地研究相关防爆标准和规范,如 GB 3836 系列标准等,明确不同防爆类型的具体要求,包括气体防爆、粉尘防爆的差异等。

关注特殊要求:不同行业和应用场景可能对防爆产品有特殊要求,如煤矿井下用防爆产品需满足煤矿安全规程等额外规定,要提前梳理并纳入设计考量。

优化产品设计

合理选择防爆型式:根据产品的使用环境和功能需求,选择合适的防爆型式,如隔爆型、增安型、本质安全型等。隔爆型适用于可能产生爆炸危险的场所,通过隔爆外壳将爆炸限制在内部;增安型则主要用于正常运行时不会产生电弧、火花等危险的设备,通过加强绝缘、提高外壳防护等措施增强安全性。

进行可靠性设计:运用可靠性设计方法,如故障模式与影响分析(FMEA)等,对产品可能出现的故障模式进行分析和评估,提前采取措施降低故障概率,提高产品的整体可靠性。

考虑电磁兼容性:设计时要确保产品在电磁环境中的稳定性,防止电磁干扰引发误动作或影响防爆性能,同时产品自身也不能产生过度的电磁辐射,以免对周围环境造成影响。

选择合适材料

满足防爆性能要求:材料应具备良好的阻燃性、抗静电性、耐腐蚀性等,以满足防爆产品在不同环境下的使用要求。如外壳材料可选用具有高阻燃性能的工程塑料或高强度的金属合金。

考虑环境适应性:根据产品的使用环境,选择能适应高温、低温、潮湿、酸碱等不同环境条件的材料,确保材料在各种环境下都能保持其性能稳定,不影响防爆效果。

做好计算和模拟

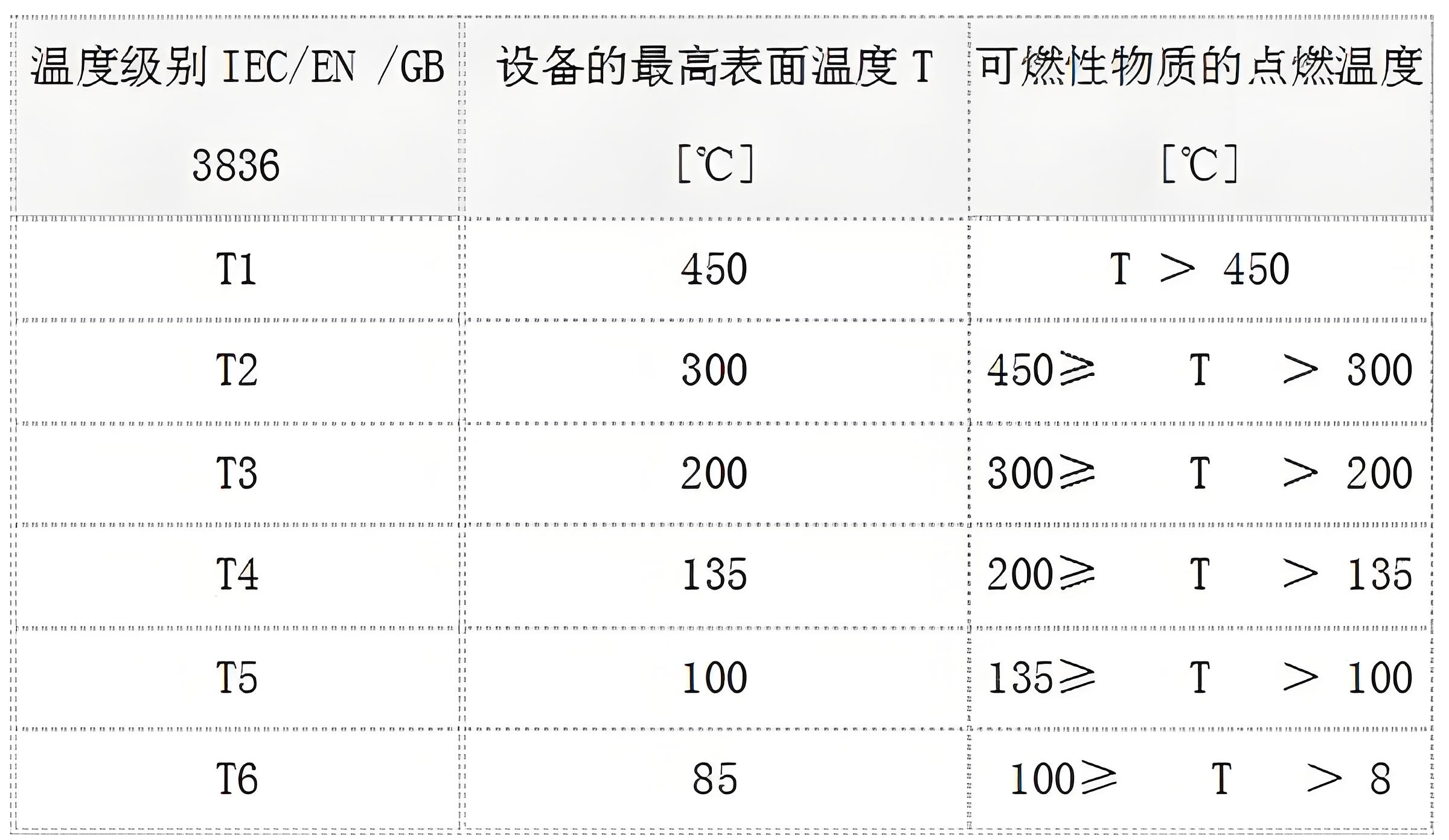

进行热计算:对于可能产生热量的防爆产品,如电机、变压器等,要进行详细的热计算,确保在正常运行和故障情况下,设备的温度不会超过允许的最高温度组别,防止点燃周围的爆炸性气体或粉尘。

开展流场模拟:对于涉及气体或粉尘流动的防爆产品,如通风设备、粉尘处理设备等,通过流场模拟分析气体或粉尘的流动状态,优化产品结构,避免出现气流死角或粉尘积聚等情况,降低爆炸风险。

提前进行测试验证

开展内部测试:在产品设计完成后,企业应建立完善的内部测试平台,按照相关标准和规范对产品进行全面的测试,如防爆性能测试、电气性能测试、环境适应性测试等,模拟实际使用场景,尽可能发现潜在问题并及时改进。

此外、还可以选择与第三方检测认证机构合作。借助其专业的防爆设计与认证经验,对产品进行全面、严格的检测,根据检测结果进行针对性的优化和改进,提高正式送检的通过率。

评论